OLINK TEKNOLOGINYHETER---- HVA ER EN KABELSETE?

Ledningsnett er sammenstillinger med flere terminerte ledninger klipt eller bundet sammen.Disse enhetene letter installasjonen under produksjon av kjøretøy.De er også designet for å bruke mindre plass inne i bilen, for å gi ekstra beskyttelse til ledningen, og for å gi sikre festepunkter, og dermed bidra til å møte utfordringene med vibrasjoner, friksjon og andre farer.

HVOR MANGE SELER PER KJØRETØY?

Biler og lastebiler har separate seler for mange innebygde systemer, inkludert: batteri og strømforsyning, tenningssett, rattstamme, cruisekontroll, blokkeringsfri bremsing, indikator (dashbord) klynge, innvendig belysning, interiørsikkerhet, front- endelys, baklykter, dører (låser og vinduskontroller), ledninger til tilhengerfeste, og mer nylig, bakkamerasystemer, mobil- og bluetooth-tilkoblinger og GPS- eller satellittnavigasjonssystemer.Et estimat, tilskrevet ledningstestingsselskapet Cirris Systems i Assembly magazine, er at gjennomsnittlig antall seler per kjøretøy er 20.

MENGDE AV WIRE OG OPPSIGELSER

En kompakt eller "C-klasse" bil har 1,2 km ledning i seg, og mer enn 90 % av dette er 0,5 mm i diameter eller større, ifølge en presentasjon på CRUs 2012 Wire and Cable Conference av Francois Schoeffler fra Acome.Den kompakte klassen har den største mengden av ethvert segment.I 2013 produserte bilprodusenter 26 millioner kompaktbiler – 30 % av årets bil- og lette lastebilproduksjon.Dette betyr at mer enn 30 millioner km med isolert ledning ble brukt kun til kompakte biler i fjor.

Den tyske bilprodusenten BMW sier at kraftsystemene i de største modellene kan ha opptil 3 km kabel- og kabelsystemer som veier opptil 60 kg.I en presentasjon fra 2013 for Electrical Wire Processing Technology Expo, bemerket Dr. Don Price, en tjenestemann ved Ford Motor Co. og US Council for Automotive Research, at det er 1000 "kuttede ledninger" (ledningsender) per kjøretøy i ledningene seler.

SELEKOMPLEKSITET

I tillegg til det store antallet termineringer, må ledningsdesignere ivareta et bredt spekter av krav til ledningsstørrelse, miljøpålitelighet og enkel installasjon, samtidig som den totale ledningsstørrelsen, vekten og kostnadene minimeres.Generelt er selene designet for spesifikke modeller eller plattformer.Selvfølgelig kan de fleste bilmodeller bestilles med valgfrie funksjoner, eller en blanding av funksjonssett.Dette legger til et nytt kompleksitetsnivå for monteringsanlegget – lagerføring, administrasjon og installasjon av forskjellige komplekse selesett.Dermed er seler også designet for å optimalisere enkel håndtering under monteringsprosessen.

Noen ganger er flere funksjoner gruppert sammen, med seleprodusenter som leverer en hovedkroppssele, eller andre komplekse sammenstillinger med mange kabler teipet eller pakket sammen.Eksempler inkluderer dørseler eller frontseler som brukes av noen selskaper.

HØYE KRAV TIL PÅLITELIGHET

Noen av ledningene i kjøretøy støtter kritiske sikkerhetsfunksjoner.For eksempel må ledninger for styring, bremsing og motorkontroller oppfylle strenge krav til pålitelighet, inkludert spesifikasjoner for temperaturområder, vibrasjoner og korrosjon.Disse kravene påvirker ledere, avslutninger og mantelmaterialer.Biler kan også ha så mange 30 koblinger i systemene som kontrollerer kollisjonsputer, seteposisjon og andre sikkerhetsbegrensninger.

HVORDAN LAGES SELER?

Seleproduksjon inkluderer følgende materialer og prosesser:

- kutte den isolerte ledningen til spesifiserte lengder

- stripping av isolasjonen i endene

- montering av termineringer, plugger eller topper

- plassering av de avsluttede kabellengdene på et brett eller en ramme

- feste klemmer, klips eller tape for å binde kabellengdene sammen på de riktige stedene

- påføring av rør, ermer eller tape for beskyttelse, styrke og stivhet

- testing og sertifisering

I denne listen har den tredje prosessen, montering av termineringer, mange trinn og variasjoner avhengig av ledertype og kontakttype.Avslutningsbehandling kan inkludere forskjellige overflatebehandlinger for lederne, krymping, liming og forsegling, og festing av forskjellige støvler, klips, kontakter eller hus.

MANUELL BEHANDLING ER UUNÅgåelig

Maskiner kan effektivt utføre noen av seleprosessene som er oppført ovenfor, for eksempel kutting, stripping og krymping.Ellers er det betydelig arbeid involvert i å plassere kablene og feste maskinvare.BMW gir følgende observasjon i en beskrivelse av selene i sine biler: «På grunn av deres høye kompleksitet blir ledningsnett kun produsert i en automatisert prosess i svært små opplag.Omtrent 95 % av produksjonen gjøres for hånd på såkalte design boards.”

INTERNASJONAL HANDEL MED KABELSELER

Fordi arbeidskraft er en betydelig del av produksjonskostnadene deres, har seleprodusentene bygget nye fabrikker i land med lavere arbeidspriser.Seleprodusenter bygger nye fabrikker som en del av utvidelsesprogrammer eller som en del av programmer for å flytte produksjonen til lavkostmarkedene.I noen tilfeller er behovet for nye fabrikker knyttet til nye bilmodeller eller nye bilmonteringsanlegg.

MEXICO LEDER I EKSPORT AV SELE

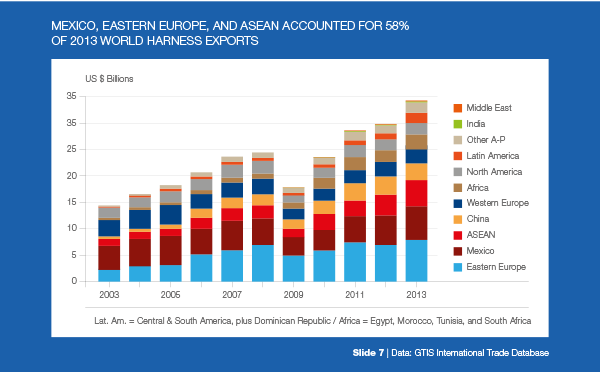

I følge internasjonale handelsdata, eksporterte 11 land mer enn 1 milliard dollar med ledningsnett til kjøretøy i 2013. Mexicos eksport var størst, med 6,5 milliarder dollar.Kina ble nummer to, med 3,2 milliarder dollar, fulgt av Romania, Vietnam, USA, Marokko, Filippinene, Tyskland, Polen, Nicaragua og Tunisia.Disse toppeksportørene viser rollen til Øst-Europa, Nord-Afrika og Sørøst-Asia i global seleproduksjon.Selv om Tyskland ikke er et lavkostarbeidsmarked, har flere av de store seleselskapene hovedkontor, design- og testlaboratorier og logistikksentre i Tyskland.(lysbilde 7)

ROLLE TIL VEKSTMARKEDENE

I 2003 var verdens seleeksport på totalt 14,5 milliarder dollar, med 5,4 dollar eksportert fra land i kategorien avanserte markeder og 9,1 milliarder dollar eksportert fra de fremvoksende markedene.I 2013 hadde verdens seleeksport økt med en CAGR på 9 % til 34,3 milliarder dollar.De fremvoksende markedene sto for mesteparten av denne veksten, og eksporten deres steg med en CAGR på 11 % til 26,7 milliarder dollar.Eksporten fra de avanserte markedene økte med en CAGR på 4 % til 7,6 milliarder USD.

VEKST I SELEEKSPORT

I tillegg til de 11 landene med 2013-eksport av kjøretøyseler over 1 milliard dollar, var det 26 land med seleeksport mellom 100 millioner og 1 milliard dollar, og ytterligere 20 land med eksport mellom 10 millioner og 100 millioner dollar.Dermed sto 57 land for 2013-seleksporten på totalt 34 milliarder dollar.

MARKEDER MED NYE SELEFABRIKKER

Noen av landene med seleeksport mellom USD 10 millioner og USD 100 millioner er relativt nykommere i industrien – seleproduksjonen har begynt i løpet av de siste to eller tre årene og øker kraftig.Kambodsja hadde for eksempel null eksport frem til 2012, da Yazaki og Sumitomo Wiring Systems etablerte selefabrikker der.Yazakis fabrikk åpnet sent på året.Kambodsjas eksport var 17 millioner dollar i 2012 og 74 millioner dollar i 2013, som er en økning på 334 % fra år til år.Ford Motors åpnet også et nytt monteringsanlegg i Kambodsja i løpet av 2013.

En annen nykommer er Paraguay.Fujikura åpnet et ledningsnettverk der i oktober 2011 og utvidet virksomheten med et andre anlegg i september 2013. Paraguay har også et relativt nytt bilmonteringsanlegg – et Dongfeng og Nissan joint venture som startet sin virksomhet i 2011. Andre markeder som viser betydelige økninger i seleeksporten de siste årene inkluderer Costa Rica, El Salvador, Egypt, Makedonia, Moldova og Serbia.

EKSPORT ER OM 75 % AV TOTALMARKEDET

Handelsdataene er nyttige for å vise rollen til lavkostarbeidsmarkeder i verdens ledningsnettindustri, men mange bilprodusenter bruker seler laget i samme land.For eksempel viser handelsdataene sterk seleeksport fra Kina, India, Indonesia, Mexico, Marokko og andre land som også har bil- og lastebilmonteringsfabrikker.CRU anslår at det totale forbruket av ledningsnett i 2013 var 43 milliarder dollar, inkludert både innenlandske og importerte ledninger.

SELLEVERDI PER KJØRETØY

Dataene om internasjonal handel er tilgjengelige i form av verdi (US$) og vekt (kg).Land som Argentina, Canada, Italia, Sverige og Storbritannia har bil- eller lastebilmonteringsanlegg, men ingen selefabrikker.I slike land kan dataene om seleimport deles på antall produserte kjøretøy for å utlede gjennomsnittsverdien og vekten av ledningsnettene per kjøretøy.Resultatene viser en rekkevidde mellom forskjellige land, som gjenspeiler blandingen av forskjellige kjøretøystørrelser og prisklasser (funksjoner) laget i hvert land.

I 2013, for eksempel, varierte seleverdien per kjøretøy fra USD 300 for Argentina til mer enn USD 700 for enkelte markeder i W. Europa.Forskjellen tilskrives blandingen av bilmodeller som produseres, med land som Tyskland, Sverige og Storbritannia som har en høyere prosentandel av store kjøretøyer og biler i luksusklassen.Gjennomsnittlig seleverdi per kjøretøy i Italia var USD 407, og Italias blanding av små, mellomstore og store kjøretøyer er lik blandingen for verdenstotalen.

BILPRODUKTERNES SELEKOSTNADER ØKER

Tatt i betraktning blandingen av kjøretøytyper og den store variasjonen i seleimport fra forskjellige land, har CRU estimert den verdensomspennende gjennomsnittlige seleverdien per kjøretøy til rundt 500 USD i 2013. Denne verdien har økt med en CAGR på 10 % fra 200 USD i 2003. nevnt tidligere har økningen i kobberprisene bidratt lite til økningen i selekostnadene, men hovedfaktoren har vært det økende antallet termineringer per kjøretøy.

SELEDATA I TONN

Ved å bruke handelsdata om seleimport i tonn, har CRU estimert gjennomsnittlig kilo ledninger per kjøretøy for biler og lette lastebiler produsert over hele verden i 2013 til å være 23 kg.Mengdene etter land varierer fra under 10 kg per kjøretøy i noen fremvoksende markeder som har en høy prosentandel av grunnleggende eller sub-kompakte modeller, til mer enn 25 kg per kjøretøy i noen avanserte markeder med flere store og luksusbiler.

GJENNOMSNITTLIG SELEVEKT PR. KJØRETØY

Gjennomsnittet var 13 kg per kjøretøy i Argentina, 18 kg i Italia, 20 kg i Japan og mer enn 25 kg i Storbritannia.Igjen, til tross for forskjellen mellom kjøretøyklasser og land, er det en klar trend til høyere kg per kjøretøy i alle land fra 2003 til 2013. Verdensgjennomsnittet var 13,5 kg per kjøretøy i 2003, 16,6 kg i 2008 og 23,4 i 2013. selevekt per kjøretøy inkluderer vekten av de isolerte ledningene, termineringene, klemmene, klipsene, kabelbåndene, beskyttelsesslangen, hylsene og tape.Lederstørrelser kan variere fra 0,5 mm2 til mer enn 2,0 mm2, avhengig av bruksområdet.

HVEM LAGER SELENE?

Hovedtyngden av ledningsnett til biler er laget av uavhengige produsenter av bildeler og selskaper som spesialiserer seg på ledningsnett.I de foregående tiårene eide noen av de store bilfirmaene datterselskaper som produserer sele, men disse har blitt solgt, i de fleste tilfeller til de store selespesialistene.I de fleste tilfeller selger seleselskapene til flere bilprodusenter.Toppnivået av seleprodusenter inkluderer følgende selskaper (i alfabetisk rekkefølge): Acome, Delphi, Draexlmaier, Fujikura, Furukawa Automotive Systems, Kromberg og Schubert, Lear, Leoni, Sumitomo Wiring Systems og Yazaki.

Disse selskapene har alle selefabrikker på flere steder.Yazaki, for eksempel, hadde 236 000 ansatte ved 237 anlegg i 43 land per juni 2014. Disse toppselskapene har også joint ventures og tilknyttede selskaper i mange land.Noen ganger har JV-ene eller tilknyttede selskaper forskjellige firmanavn.Et andre lag av bilseleprodusenter inkluderer Idaco, Lorom, Lumen, MSSL (et joint venture av Samvardhana Motherson Group og Sumitomo Wiring Systems), Yura og mange andre.

Innleggstid: 23. juni 2020